Engineering Ceramic Co., (EC © ™) Rapport:

Als belangrijk structureel keramisch materiaal wordt siliciumcarbide, met zijn uitstekende mechanische sterkte bij hoge temperaturen, hoge hardheid, hoge elasticiteitsmodulus, hoge slijtvastheid, hoge thermische geleidbaarheid en corrosieweerstandseigenschappen, niet alleen gebruikt in ovens bij hoge temperaturen, verbrandingsmondstukken, warmtewisselaars, afdichtingsringen, glijlagers en andere traditionele industriële velden, maar ook als ballistische pantsermaterialen, ruimtespiegels, halfgeleiderwafels bij de voorbereiding van het bevestigingsmateriaal en de materialen voor de behuizing van nucleaire brandstof. Engineering Ceramic Co., (EC © ™), heeft uit meer dan twintig jaar productie-ervaring de meest gebruikelijke sintertechnieken voor de Chinese markt voor siliciumcarbide-keramiek samengesteld. Er zijn:

◇ Reactie sinteren

◇Sinteren onder druk

◇Herkristalliseerd sinteren

◇ Sinteren onder hoge druk

◇Sinteren onder isostatische druk

◇ Trillingsdruk sinteren

Reactie Sinteren

Het proces van reactiesinteren van siliciumcarbide omvat het mengen van koolstof-, silicium- en siliciumpoeders, gemaakt door slipgieten, persen of koud isostatisch persen, en vervolgens het uitvoeren van de siliciumpenetratiereactie, dat wil zeggen het verwarmen van het lichaam tot boven 1500 ° C in een vacuümoven. of inertgasoven, waarbij het vaste silicium wordt gesmolten tot vloeibaar silicium, dat door capillaire werking in het poreuze lichaam dringt. De chemische reactie tussen vloeibaar silicium of siliciumdamp en het in situ gegenereerde β-SiC combineert met de originele SiC-deeltjes in de knuppel om reactiesinterende keramische materialen van siliciumcarbide te vormen.

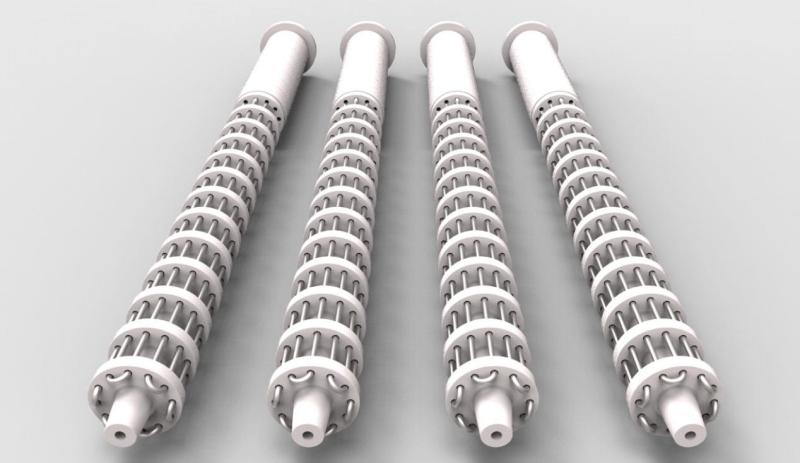

De voordelen van reactie-gesinterd siliciumcarbide zijn lage sintertemperatuur, lage productiekosten, hogere mate van materiaalverdichting, in het bijzonder veroorzaakt het reactie-sinterproces bijna geen volumekrimp, vooral geschikt voor de vervaardiging van structurele onderdelen van grote omvang en complexe vorm . Ovenmaterialen voor hoge temperaturen, stralingsbuizen, warmtewisselaars, ontzwavelingsmondstukken, enz. zijn typische toepassingen van reactiegesinterde siliciumcarbidekeramiek.

Sinteren onder druk

Sinteren bij atmosferische druk van siliciumcarbide is het verdichten en sinteren van monsters van verschillende vormen en afmetingen zonder externe druk, d.w.z. gewoonlijk bij een druk van 1,01 x 105 Pa en in een inerte atmosfeer, door het toevoegen van geschikte sinteradditieven bij een temperatuur van 2000-2000°C. 2150°C. Het sinterproces kan worden onderverdeeld in sinteren in de vaste fase en sinteren in de vloeibare fase. Het sinteren onder atmosferische druk van siliciumcarbide kan worden onderverdeeld in twee processen: sinteren in de vaste fase en sinteren in de vloeibare fase.

Sinteren onder atmosferische druk is voordelig vanwege de lagere productiekosten. Er is geen beperking aan de vorm en grootte van het product, vooral de in vaste fase gesinterde SiC-keramiek die een hoge verdichting, uniforme microstructuur en uitstekende uitgebreide materiaaleigenschappen heeft. Industriële toepassingen worden veel gebruikt in slijtvaste en corrosiebestendige afdichtingsringen, glijlagers en kogelvrije bepantsering, optische spiegels en halfgeleiderwafelarmaturen.

Herkristalliseerd sinteren

Herkristalliseerd siliciumcarbide wordt gemaakt door slipgieten, sinteren bij 2450 ℃, waarna we uitstekende prestaties krijgen van herkristalliseerde sic-keramische materialen. Re-SiC-keramische materialen zijn verschillende korrels en poedervormig in een bepaalde verhouding en gegoten tot knuppel, de fijne korrels in de knuppel kan gelijkmatig worden verdeeld in de poriënruimte tussen de grove korrels, en vervolgens bij een hoge temperatuur van meer dan 2100 ℃ en een bepaalde stroomsnelheid van de beschermende atmosfeer verdampt het fijne SiC-poeder geleidelijk en slaat het neer op het contactpunt van de grove korrels totdat de fijne materialen volledig verdwijnen. Vervolgens verdampt het fijne SiC-poeder bij een hoge temperatuur boven 2100 ℃ en onder een bepaalde stroomsnelheid van een beschermende atmosfeer geleidelijk en slaat het neer op het contactpunt van de grove deeltjes totdat de fijne deeltjes volledig verdwijnen.

Herkristalliseerd SiC heeft de volgende kenmerken.

(1) Er is vrijwel geen volumekrimp na het sinterproces;

(2) De dichtheid van het herkristalliseerde groene SiC-lichaam blijft na sinteren onveranderd;

(3) Herkristalliseerd SiC heeft zeer duidelijke en zuivere korrelgrenzen en is vrij van glasachtige fasen en onzuiverheden;

(4) De gesinterde, herkristalliseerde SiC-producten bevatten 10% tot 20% resterende porositeit.

Herkristalliseerd SiC heeft een zuivere kristallijne fase, vrij van onzuiverheden, en heeft een hoge porositeit, uitstekende thermische geleidbaarheid en weerstand tegen thermische schokken, waardoor het een ideale kandidaat is voor hogetemperatuurovens, warmtewisselaars en verbrandingsmondstukken.

Sinteren met hete pers

Siliciumcarbidepoeder wordt in de mal gevuld en tijdens het verwarmingsproces wordt een bepaalde druk gehandhaafd om de sintermethode van tegelijkertijd vormen en sinteren te bereiken. Heetperssinteren wordt gekenmerkt door gelijktijdig verwarmen en persen, en het sinteren van siliciumcarbide wordt bereikt onder controle van geschikte druk-temperatuur-tijd procesomstandigheden. De nadelen van de hete pers-sintermethode zijn de complexiteit van de machine en apparatuur, de hoge eisen aan het vormmateriaal, de strenge eisen van het productieproces, dat alleen geschikt is voor de vervaardiging van eenvoudige vormdelen, en het hoge energieverbruik , lage productie-efficiëntie en hoge productiekosten.

Heet isostatisch druk sinteren

Heet isostatisch persen is een proces waarbij gebruik wordt gemaakt van een inert gas onder hoge druk (bijvoorbeeld argon) om de verdichting en het sinteren van het materiaal te bevorderen, waarbij het siliciumcarbidepoeder onafgewerkt materiaal onder vacuüm in een glazen of metalen houder wordt verzegeld. Bij het hete isostatische proces wordt een initiële gasdruk van enkele MPa gehandhaafd door een compressor terwijl het monster wordt verwarmd tot de sintertemperatuur. Tijdens het verwarmingsproces wordt de gasdruk geleidelijk verhoogd tot 200 MPa, en wordt isostatische gasdruk gebruikt om interne poriën in het materiaal te elimineren om verdichting te bereiken.

Trildruk sinteren

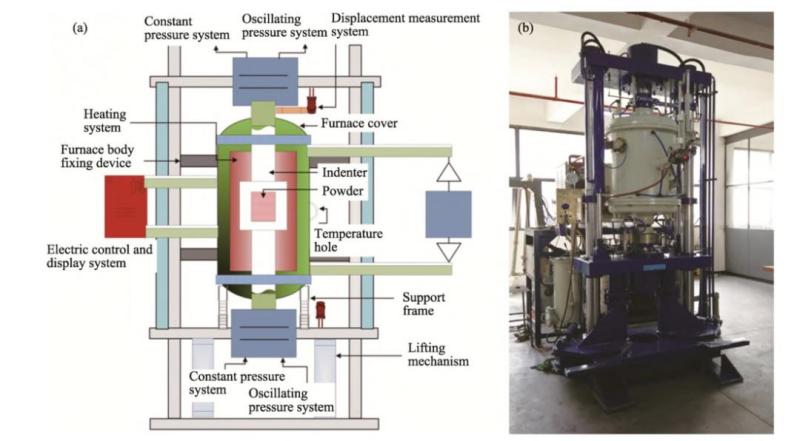

Het gebruik van dynamische druk tijdens het sinterproces kan worden geholpen om de zelfremmende en agglomeratie tijdens het proces te verbreken, om de poriën en agglomeraten te verkleinen, waardoor een homogene microstructuur met hoge dichtheden en fijne korrels wordt verkregen, en structurele structuren met hoge sterkte en hoge betrouwbaarheid worden voorbereid keramische materialen. Gebaseerd op dit nieuwe sinterconcept, dat gezamenlijk werd voorgesteld door Engineering Ceramic Co., (EC © ™) en een onderzoeksteam van de Tsinghua Universiteit, China, werd dynamische trillingsdruk geïntroduceerd tijdens het sinteren van keramische poeders in plaats van de bestaande constante statische druk , en deze nieuwe sintertechnologie werd trillingsdruksinteren genoemd.

De voordelen van het product zijn:

1) Verhoog de pakkingsdichtheid van grondstofpoeder aanzienlijk vóór het sinteren;

(2) Het verschaffen van een grotere drijvende kracht bij het sinteren, het versnellen van de verdichting van de knuppel, het elimineren van de resterende kleine poriën in de plano en het elimineren van de resterende porositeit in het materiaal, met een porositeit van minder dan 0,1%.

Verklaring: Het artikel/nieuws/video komt van internet. Onze website wordt opnieuw afgedrukt met het doel deze te delen. Het auteursrecht van het herdrukte artikel/nieuws/video behoort toe aan de oorspronkelijke auteur of het oorspronkelijke officiële account. Als er sprake is van inbreuk, laat het ons dan tijdig weten, dan zullen wij het verifiëren en verwijderen.